- ▶ Management de l'entreprise ▶ Management Démocratique

- Conception de la stratégie

- Principes de gouvernance

- La Performance des métier

- Le contrôle de gestion

- ▶ Innover en équipe

- L'Innovation et la Performance

- L'Innovation Managériale

- La Méthode SOCRIDE

- ▶ Décider au quotidien

- Le processus de Décision

- La Décision en équipe

- Les Techniques de décision

- ▶ Guide gratuit de l'Autoformation

- Méthode d'autoformation

- Les 7 Qualités pour réussir

- Comment s'auto-évaluer ?

- ▶ Formation Gratuite Management

- Formation tableau de bord et BI

- Formation Management de Projet

- Formation Entrepreneuriat

- ▶ ebook et PDF management gratuits

- ▶ PDF Entrepreneuriat

- ▶ ebook Perfonomique

Le Lean management en trois questions : Quoi ?, Pourquoi ?, Comment ?

- QUOI ? : Q'est-ce que le Lean Management

- POURQUOI ? : Les gains (théoriques) du Lean Management

- COMMENT ÇA MARCHE ? : Le principe du Lean Management

- COMMENT FAIRE ? : La méthode pour réussir le projet Lean

- L'URGENCE DU MOMENT : Proposer une critique méthodique et constructive

- SOLUTION 1 : La transformation démocratique de l'entreprise

- SOLUTION 2 : La prise de décision pour tous

- L'auteur de l'article

- Bibliographie & Webographie

Il n'est pas difficile dans une industrie de faire le nécessaire, mais c'est en faisant le superflu qu'on gagne de l'argent. Traitez les hommes comme des machines, ils rendent le nécessaire ; traitez-les comme des hommes, peut-être en obtiendrez-vous le superflu.

Auguste DETOEUF

QUOI ? : Définition du Lean Management

Résumé en deux phrases, le Lean management vise à produire en Juste à Temps pour réduire les délais, les coûts et les stocks et ainsi mieux servir les clients et améliorer la rentabilité.Le tout s'inscrivant dans une démarche de progrès continu fondé sur des principes, outils et bonnes pratiques qualités bien connues, et mettant à contribution l'ensemble des salariés concernés.

Détaillons un peu plus.

Le Lean en substance et en théorie ne serait autre que :

- 1) Mettre en place le Juste à Temps afin de mieux fluidifier la production selon les attentes des clients.

- 2) Éliminer les gaspillages qui coûtent inutilement et entravent les processus.

- 3) Le résultat que l'on vise, c'est bien la satisfaction du client. tout en limitant les coûts

- 4) Et donc une amélioration de la rentabilité significative.

- 5) La meilleure façon consiste à centrer l'action sur le terrain puisque c'est là que se crée la valeur, et c'est là où les améliorations sont possibles.

- 6) En s'appuyant sur la connaissance et l'inventivité des équipes de travail.

- 7) Pour cela, on dispose d'une palette d'instruments, de méthodes et de bonnes pratiques tels que le Kaizen, le Jidoka et les 5s pour ne citer que ceux-ci. Les 30 outils du Lean sont présentés, décrits et expliqués.

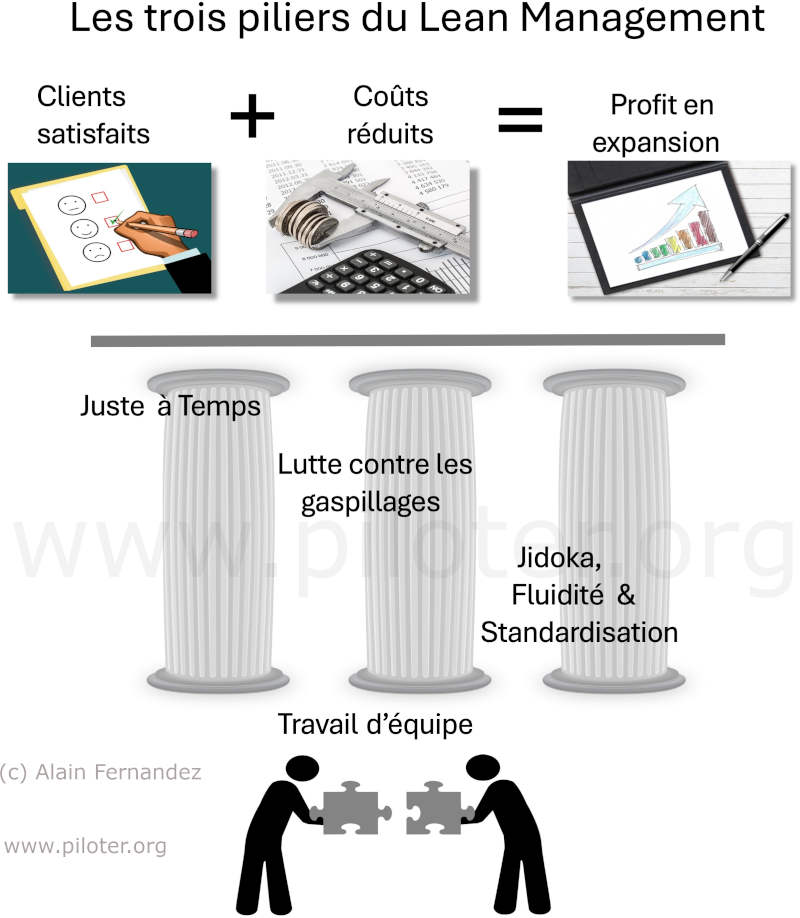

Légende : Principe du lean management, les trois piliers fondamentaux. Source La Transformation Démocratique de l'Entreprise" Alain Fernandez Mimismo 2024

Du TPS au Lean

Jusqu'aux années quatre-vingt, on parlait alors de TPS pour "Toyota Production System", ou plus simplement de "Toyotisme". Ce principe fut rebaptisé sous l'appellation de "Lean Manufacturing" par des experts en management américains, dont James P. Womack.Bien évidemment, il s'agit d'un système d'organisation un tantinet plus subtile que ce que pourrait laisser entendre ce qualificatif de "lean" que l'on traduit littéralement en français par "maigre".

Instaurer la démocratie dans l'entreprise

Instaurer la démocratie dans l'entreprisePour en finir avec le mépris, principe délétère du management d'hier et d'aujourd'hui

Auteur : Alain Fernandez

Sujet : Expérience concrète d'instauration de la démocratie au sein d'une PME

Pages : 360 pages

Prix Format papier : 19,95 €

Prix Format ebook : 9,99 € (epub ou kindle) Librairies en ligne...

Dispo :

![]() Présentation détaillée du livre "la transformation démocratique de l'entreprise"

Présentation détaillée du livre "la transformation démocratique de l'entreprise"

POURQUOI ? : Les gains (théoriques) du Lean Management

Pour mieux comprendre l'essence de la démarche, il est plus qu'utile de revenir à l'origine du TPS Toyota Production System.Au sortir de la 2de guerre mondiale, en tant que fabriquant automobiles, Toyota ne pouvait concurrencer les grands constructeurs américains.

Pour passer à la vitesse supérieure, il fallait réformer la production du tout au tout.

Les raisons qui ont poussé à l'invention du TPS

Après avoir visité les usines Ford aux États-Unis, l'équipe dirigeante (d'abord Kiichiro Toyoda, fils du fondateur et initiateur du virage automobile de Toyota puis Eiji Toyoda, son cousin et Taiichi Ohno notamment) ont pris conscience qu'ils ne pouvaient transposer tel quel le fordisme. Sur le site de l'usine, ils ne disposaient notamment pas de suffisamment d'espace pour gérer les stocks conséquents exigés par l'organisation fordienne.La solution : Inverser le système de pensée

C'est ainsi que Taiichi Ohno, l'homme qui pensait à l'envers, comme il se qualifiait lui-même, a inversé le processus pour inventer le Juste à Temps et la méthode Kanban (lire à ce sujet sur l'article ici référencé, le paragraphe: comment Taiichi Ohno a eu l'idée du Kanban).Comme quoi la curiosité paie toujours.

À la base, le TPS n'est pas une méthode universelle

Ce qu'il faut retenir c'est que pour Kiichiro Toyoda, Taiichi Ohno, Eiji Toyoda et tous ceux qui ont participé au TPS, il ne s'agissait pas d'inventer une nouvelle méthode d'organisation. Plus prosaïquement, si l'on peut dire, il s'agissait d'organiser LEUR production de fabrication automobile afin de concurrencer les géants du secteur.Un long voire très long processus

Dans l'incontournable ouvrage de référence, "Toyota Production System: Beyond Large- Scale Production, productivity Press, 1988", Taiichi Ohno explique qu'il lui a fallu dix ans pour mettre au point la méthode Kanban et la rendre efficace dans le contexte particulier de la production, de l'organisation et du management Toyota.L'acte de naissance du Lean Management

Ce sera aux débuts des années 80 que des consultants américains, dont James P. Womack, séduits par cette organisation de la production aux petits oignons et réglée comme un papier à musique, s'efforceront de la formaliser afin de la généraliser et de la diffuser plus largement.Remarque : Le terme de "lean", plutôt réducteur de la subtilité et de la complexité, de la démarche est assez révélateur de l'esprit que l'on a déjà évoqué : faire plus avec moins.

COMMENT ÇA MARCHE ? : Le principe du Lean Management

Le coeur du Lean Management

Le Lean tout comme le TPS visent deux objectifs principaux concomitants : satisfaire au mieux les clients tout en éliminant radicalement toutes les formes de gaspillage en appliquant la règle double "faire mieux avec moins" qui se traduit dans les faits par "faire plus avec moins".

Les coûts n'existent pas pour être calculés, les coûts existent pour être réduits. Taiichi Ohno

Pilier de gauche : JAT et Kanban

Le pilier de gauche symbolise la production en « juste à temps » et en flux tendus pour éviter tous les stocks inutiles et coûteux et réduire par la même occasion les temps de fabrication afin de mieux les ajuster aux attentes des clients: C'est cela que veut dire le "Juste à Temps".Le Juste à Temps et sa déclinaison "Kanban" sont au coeur de la démarche. C'est là que réside tout le génie de Taiichi Ohno qui, à juste titre, se dénommait lui-même "l'homme qui pensait à l'envers".

Il a révolutionné la logique de production en basculant radicalement d'un principe fondé sur un flux poussé en respect des prévisions de ventes à un flux tiré par la demande client.

Le zéro stock au coeur du système

Ce n'est pas tout, tant s'en faut. La démarche Lean est aussi (en conséquence) fondée sur la réduction drastique des stocks, quels qu'ils soient, et la mobilisation de tous dans un esprit d'amélioration continue. Voir à ce sujet le Kaizen et les outils qualité de résolution de problèmes et de créativité. (symbolisé par les deux personnages en bas du graphe).Pilier de droite : Fluidité Jidoka et standardisation

Le troisième pilier à droite se focalise sur la régulation des flux. Déjà, il faut être à même de détecter les erreurs au moment où elles se produisent. C'est là le rôle du JIDOKA. Il ne s'agit en aucun cas qu'elles perturbent outre mesure le flux. Chaque problème, quel qu’il soit.Et c'est là où l'on attend les suggestions du personnel concerné. L’idée est de repérer et de profiter des bonnes pratiques afin de les standardiser, objectif ultime du Lean Management. Là encore, la coopération de tous est indispensable tout comme la maîtrise des principaux outils du Lean, notamment ceux dédiés à la résolution de problèmes.

Pilier du centre : Lutte contre les gaspillages

Le pilier central matérialise la chasse continue aux sources de gaspillage afin de les éradiquer au plus vite.Il est tout à fait juste de noter que les "gaspillages" sont malheureusement une constante au sein des entreprises. Il suffit d'apporter un regard extérieur et de poser les bonnes questions pour constater l'opportunité de simplifications et d'économies évidentes.

Quand on pointe du doigt les mauvaises habitudes

La séquence :- "On a toujours fait comme ça"

suivi de : - "Ah oui, c'est vrai que l'on pourrait faire autrement".

Mais attention ! Il s'agit de discuter, d'échanger et non d'imposer !

C'est plus difficile.

Il est tellement plus facile de se tenir à une distance respectable des besoins des exécutants pour imposer verticalement les solutions de réorganisation comme il est coutumier de pratiquer dans l'univers du management.

Ensuite, on peut perdre son temps à tenter de théoriser la conduite du changement...

Un aparté : associer le lean management et le Six Sigma

Si le 6 Sigma est utilisé pour réduire drastiquement la variabilité des processus, le lean, quant à lui, cherche non pas à réduire, mais bien à éliminer tout ce qui est inutile au sein du processus, comme les temps d'attente qui nuisent à la fluidité, les retouches qui n'engagent pas toujours à chercher à faire bien du premier coup, les surproductions qui génèrent des stocks inutiles, les déplacements superflus... Bref, tout ce qui en théorie peut être qualifié de gaspillage et pénalise les temps de cycle.Doit on prendre le risque d'associer deux méthodes particulièrement complexes à mettre en oeuvre et aux résultats (en pratique) incertains ?

Le 6 Sigma que le Lean Management sont des méthodes délicates, complexes et coûteuses à mettre en oeuvre. C'est un travail de longue haleine dont le résultat n'est pas garanti et c'est un euphémisme tant la liste d'échecs s'allonge. Les projets sont abandonnés ou encore les gains de productivités ne sont obtenus que par une surcharge de travail et de contraintes sur les salariés de terrain, les véritables créateurs de valeurs.Il est préférable de réfléchir et d'estimer les risques à leurs justes valeurs avant de se lancer la fleur au fusil

Pourtant la charge de travail et l'investissement financier plus que conséquent nécessaire pour espérer obtenir un résultat positif n'ont pas l'air d'avoir effleuré quelques "théoriciens vendeurs de méthodes" qui ont eu l'idée d'associer en une seule démarche "le Lean et le Six Sigma".Bon courage pour tous ceux qui s'y risquent. Et mes sincères condoléances aux malheureux salariés qui devront subir les conséquences d'une telle élucubration.

Les 7 sources de gaspillage selon Taiichi Ohno

Pour faciliter le débusquement des sources de gaspillage, Taiichi Ohno propose de s'attarder en priorité sur les thèmes suivants : Surproduction, Stocks excessifs, Défauts, retouches et rebuts, Temps d'attente, Transports inutiles, Déplacements inutiles et Traitements inutiles. Ils sont expliqués ici : Les sept types de gaspillage en entreprise.COMMENT FAIRE ? : La méthode pour réussir le projet Lean

C'est très simple, en tout cas dans sa formulation. Il "suffit" d'abandonner l'approche classique et autoritaire du haut vers le bas qui impose les solutions pour faciliter la coopération d'égal à égal dès les prémisses du projet.La démarche "directive" traditionnelle n'est pas vraiment la mieux adaptée

Traditionnellement, les projets Lean Management comme d'ailleurs tous les projets d'organisation industrielle sont toujours conduits d'une manière directive. Les prescripteurs prescrivent et les salariés n'ont qu'à appliquer et exécuter. En résultat, ça ne marche que rarement ou en tout cas grâce à la conscience professionnelle des acteurs de terrain qui s'efforcent de dépasser le formalisme des procédures pour atteindre les objectifs productivistes.Tant que l'on aura pas quitter l'approche autoritaire on y parviendra pas

Pour faire plus court, on en revient toujours au taylorisme où les procédures tout comme les rythmes de travail sont imposés. C'est particulièrement absurde de à notre époque où l'innovation fait la différence. Bien au contraire, il est plus qu'urgent de jouer la carte de la coopération avec l'ensemble des salariés qui :- 1) Aiment le travail bien fait,

- 2) Sont fidèles à leur entreprise et...

- 3) Ne sont pas plus bêtes que les prescripteurs !

Il n'est que temps de réformer la manière traditionnelle et de conduire les projets Lean en totale coopération avec les salariés qui devront soit :

- en subir les conséquences ou...

- profiter des avantages pour créer au mieux la valeur.

Quels sont les outils indispensables ?

Pour un déploiement et une utilisation adéquate, il est essentiel de parfaitement maîtriser les outils, méthodes et bonnes pratiques associés au Lean Management. Ils constituent quelque part l'essence de la méthode. Comme nous l'avons vu précédemment, ils ne seront pas implantés par autoritarisme, mais bien en coopération avec les salariés devant les utiliser. Il s'agit qu'ils se les approprient. Sinon, c'est toujours le même scénario. Au mieux ça marche très mal et ils sont rapidement abandonnés, au pire ils sont utilisés en dépit du bon sens.Lire la suite Augmentez les cadences !

La mesure est au coeur de la démarche

La mesure et les indicateurs de performance sont l'unique moyen d'identifier les problèmes et de s'assurer que l'on est bien sur la voie du progrès.Un peu de qualitatif dans vos indicateurs...

Pour mettre de son côté quelques chances de réussite, il particulièrement recommandé de ne pas se contenter de ne mesurer que des grandeurs quantitatives du type réduction des coûts et quantité produite. Une mesure précise de paramètres d'ordre qualitatif, comme le moral et la volonté de participer des acteurs de l'entreprise, sera la meilleure garantie pour un succès durable.Cet aspect de la question n'est pas toujours envisagé par les experts de la démarche qui se contentent généralement d'imposer la solution, et ne prévoient que de vagues sessions d'informations pompeusement dénommées "accompagnement du changement". On a déjà évoqué ce thème.

Le lean, une démarche globale

Le lean impacte toutes les strates de l'entreprise et nécessite d'ailleurs une totale coopération à tous les niveaux, l'idée du lean management étant d'optimiser durablement la chaîne de valeur. Le Lean Management est donc étroitement lié à la démarche stratégique à moyen et long terme.

L'URGENCE DU MOMENT : proposer une critique méthodique du Lean

C'est effectivement d'une bonne critique non seulement du lean, mais du management en général dont on a besoin. Encore faut-il que celle-ci soit méthodique, concrète et constructive. C'est seulement ainsi qu'elle sera utile, c'est-à-dire que l'on pourra en tirer un enseignement, en extraire la substantifique moelle pour progresser dans la bonne direction. C'est bien là l'objectif.Combattre le mépris

Il s'agit surtout d'aller au-delà de la foison d'écrits dithyrambiques qui répètent tous la même oraison.L'objectif est simple en tout cas dans sa formulation : offrir quelques pistes de réflexion qui ne se résument pas à des échanges d'exégètes discutant un point de détail de l'évangile du moment, mais bien pour ouvrir la voie à des approches managériales et organisationnelles qui ne relèguent pas l'humain et ses aspirations à la portion congrue.

C'est à cette tâche que je me suis attelé ces dernières années pour proposer l'ouvrage "La transformation démocratique de l'entreprise, en finir avec le mépris, principe délétère du management d'hier et d'aujourd'hui".

Parce que c'est bien cela qu'il s'agit de combattre : le mépris qui privilégie l'autoritarisme en lieu et place de l'écoute, de la discussion et de la coopération dans un dialogue d'égal à égal. En résultat, l'Organisation se prive des fruits de l'intelligence collective et les salariés d'une amélioration du bien-être significative.

Un moyen ou une but ?

Considérer le moyen comme le but est un des pièges les plus courants en matière d'organisation industrielle et de lean management en particulier. Bien des prescripteurs et autres experts de la méthode du moment ne voient son implantation que comme un but et non comme une solution.Chercher par tous les moyens à implanter une solution, le lean par exemple, même si elle n'est pas adaptée, quitte à engager une impossible réforme en profondeur qui fera plus de dégâts que de profits est bien le risque de ce type de démarche à l'emporte-pièce.

Il est tout de même bon de ne pas perdre de vue que l'objectif est bien d'améliorer au moins la productivité, puisque le bien-être des salariés est toujours un hors sujet. Donc l'implantation de la méthode ne peut-être le but... À moins d'y vouer un pouvoir thaumaturge.

À la décharge des consultants "expéditifs"

Évidemment, descendre sur le terrain, discuter, comprendre... c'est plus difficile et c'est surtout plus long ! Il est plus aisé de venir avec son approche toute faite et de mettre en avant l'accompagnement du changement pour vaincre les réticences comme s'il s'agissait d'une lutte sans merci !Il faut aussi prendre conscience que le consultant (non indépendant) a des comptes à rendre à sa direction et il n'a pas intérêt à sortir du cadre du projet. Le client d'ailleurs attend de recueillir les fruits de la la fameuse méthode...

Standardisation ou innovation ?

Et ensuite, une fois que l'on a franchi le Rubicon des méthodes organisationnelles traditionnelles aussi autoritaires qu'inefficaces, on prend conscience que la standardisation des pratiques n'est pas la panacée dans une époque où les économies d'échelle n'ont plus leur place et que c'est l'innovation et l'originalité qui font la différence. Bref, pour mieux profiter des méthodes d'organisation encore faut-il procéder à une critique rationnelle et du Lean Management, puis la partager pour (enfin !)construire le projet en une parfaite coopération.SOLUTION 1 : La transformation démocratique de l'entreprise

En fait, le vrai blocage de l'innovation, c'est bien l'absence de démocratie dans l'entreprise. En lieu et place d'un management coopératif, les entreprises quelles qu'elles soient, maintiennent le joug d'un autoritarisme d'un autre temps qui paralyse justement la volonté et le goût de suggérer des idées, des pistes d'amélioration et de prendre des initiatives.Pourtant ne serait-ce que du point de vue économique, en un contexte exacerbé comme le nôtre actuellement, il serait peut-être temps de considérer ceux qui font marcher l'entreprise comme des partenaires à part entière.

La démarche proposée dans cet ouvrage se déroule en trois temps :

- Temps 1: décliner la méthode organisationnelle du moment, le lean management en l'occurrence, en étroite coopération avec ceux qui devront l'assumer au quotidien. C'est une garantie de réussite

- Temps 2: Exploiter les ressources du Kaizen pour une nouvelle définition de la notion de performance bien plus large, intégrant au premier plan le confort et le bien-être de tous.

- Temps 3: Dix jalons pour changer les états d’esprit afin que la prise de décision collective devienne une évidence pour tous.

- Sources, références et bibliographie commentée.

La transformation démocratique de l'entreprise

La transformation démocratique de l'entreprisePour en finir avec le mépris, principe délétère du management d'hier et d'aujourd'hui

Alain Fernandez

Editeur : Mimismo

Pages : 350 pages

Prix : 19,90 Euros

EAN : 978-2959320422

SOLUTION 2 : La prise de décision pour tous

La seule manière efficace de piloter un organisme complexe comme l'entreprise, n'est pas de concentrer le pouvoir de décision, mais bien au contraire de le décentraliser et de répartir le pouvoir de décision au plus près du terrain, là où se trouve l'information, là où l'action est possible. Encore faut-il dynamiser la "prise de décision en équipe" afin de bâtir des organisations aussi pro-actives que respectueuses des créateurs de valeurs que sont les salariés.C'est aussi quelque part, la clé d'un Lean Management modernisé et pleinement assumé. C'est là l'objet de ce livre avec la méthode SOCRIDE, expliquée et illustrée de cas concret.

- Partie 1: Réformer la mesure de la performance pour qu'elle soit un instrument de progrès et d'aide à la décision pour tous et non plus un absurde instrument de contrôle et de compétition individuelle.

- Partie 2: 7 étapes (SOCRIDE) pour mettre en oeuvre une prise de décision en équipe pleinement assumée.

Quand les équipes de terrain s'engagent et prennent les décisions responsables : la méthode SOCRIDE

Quand les équipes de terrain s'engagent et prennent les décisions responsables : la méthode SOCRIDE

Alain Fernandez

Editeur : Eyrolles

Pages : 320 pages

Prix : 25 Euros

EAN : 978-2212569285

Pour acheter ce livre :

L’auteur

Alain Fernandez est un spécialiste de la mesure de la performance et de l’aide à la décision. Au fil de ces vingt dernières années, il a conduit et accompagné de nombreux projets d'entreprise en France et à l'International. Il est l'auteur de plusieurs livres publiés aux Éditions Eyrolles, consacrés à ce thème et connexes, vendus à plusieurs dizaines de milliers d'exemplaires et régulièrement réédités.

Alain Fernandez est un spécialiste de la mesure de la performance et de l’aide à la décision. Au fil de ces vingt dernières années, il a conduit et accompagné de nombreux projets d'entreprise en France et à l'International. Il est l'auteur de plusieurs livres publiés aux Éditions Eyrolles, consacrés à ce thème et connexes, vendus à plusieurs dizaines de milliers d'exemplaires et régulièrement réédités. Bibliographie et webographie

Bibliographie et webographie

- • James Womack, Daniel Jones,Système Lean, penser l'entreprise au plus juste, Pearson Education, 2012

- • Jeffrey Liker, Le Modèle Toyota, 14 principes de management, Pearson, 2020

- • Takehiko Harada, Management lessons from Taiichi Ohno, Mc Graw Hill, 2015

- • Yoshihito Wakamatsu, The Toyota Mindset, The Ten Commandments of Taiichi Ohno, Routledge 2017

- • Taiichi Ohno, Toyota Production System: Beyond Large-Scale Production, productivity Press, 1988

- • Satoshi Kamata, Toyota L’usine du désespoir, Demopolis 2008

- lean.org Lean Enterprise Institute

- leanuk.org The Lean Enterprise Academy

- anact.fr l'Agence Nationale pour l'Amélioration des Conditions de Travail

La citation en exergue de cet article est extraite de l'excellent ouvrage d'Auguste Detoeuf, président fondateur de la société Alstom (Alsthom), "propos d'O.L. Barenton, confiseur", Éditions Eyrolles

Voir aussi...

Partagez cet article...

Partagez cet article...

(total partages cumulés > 105)

Ouvrages du même auteur

Réformer le management

Décider en équipe

Tableau de bord DIY

Bonnes pratiques projet

Le système décisionnel

De salarié à entrepreneur

Astuces Entrepreneur

Ebook autoformation

PDF Management

Les plus lus...

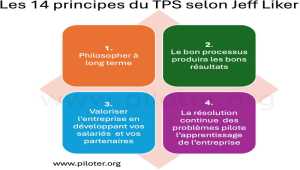

1. Principes du Toyotisme : adopter une vision à long terme, valoriser les ressources, résoudre les problèmes en l'instant et faciliter la prise de décision pour tous

1. Principes du Toyotisme : adopter une vision à long terme, valoriser les ressources, résoudre les problèmes en l'instant et faciliter la prise de décision pour tous 2. Le Lean Management à l'hôpital, drôle d'idée !