- ▶ Management de l'entreprise ▶ Management Démocratique

- Conception de la stratégie

- Principes de gouvernance

- La Performance des métier

- Le contrôle de gestion

- ▶ Innover en équipe

- L'Innovation et la Performance

- L'Innovation Managériale

- La Méthode SOCRIDE

- ▶ Décider au quotidien

- Le processus de Décision

- La Décision en équipe

- Les Techniques de décision

- ▶ Guide gratuit de l'Autoformation

- Méthode d'autoformation

- Les 7 Qualités pour réussir

- Comment s'auto-évaluer ?

- ▶ Formation Gratuite Management

- Formation tableau de bord et BI

- Formation Management de Projet

- Formation Entrepreneuriat

- ▶ ebook et PDF management gratuits

- ▶ PDF Entrepreneuriat

- ▶ ebook Perfonomique

Méthode Kanban

- Définition et principe

- La méthode en deux temps majeurs

- Temps 1 : expression du besoin par l'aval

- Temps 2 : Exécution du besoin par l'amont

- Les origine de la méthode

- Les limites à l'utilisation

- Ressources complémentaires

On dit que l'amélioration est sans fin. Il devrait être du devoir de tous ceux qui travaillent avec le système Kanban de continuer à l'améliorer avec créativité et ingéniosité. Taiichi Ohno

Définition du Kanban

Le système Kanban est le coeur du principe Juste à Temps inventé par Taiichi Ohno.Le terme japonais désigne à l'origine une étiquette de papier insérée dans une enveloppe de vinyl qui permet, au sein d'un processus, d'informer le "poste amont" des besoins du "poste aval".

Ainsi chaque acteur, ou chaque équipe en charge d'une phase de la fabrication, sait exactement "ce qu'il doit faire, pour quand il doit le faire et combien il doit faire".

Selon ce principe, il n'a pas besoin de plus d'informations pour accomplir sa tâche. Il est juste indispensable que cette information soit toujours à jour et disponible au moment où l'on en besoin.

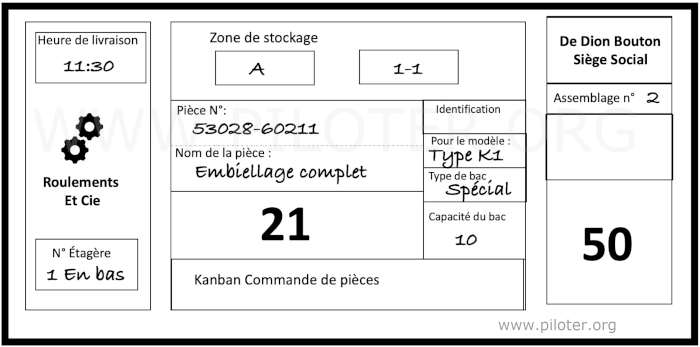

Un exemple de kanban d'après le modèle proposé par Taiichi Ohno : Toyota Production System: Beyond Large-Scale Production voir biblio

Méthode Kanban

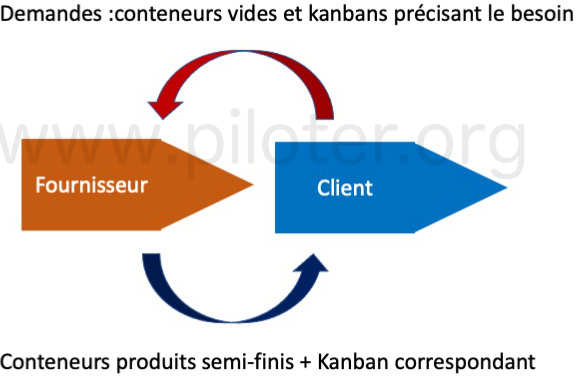

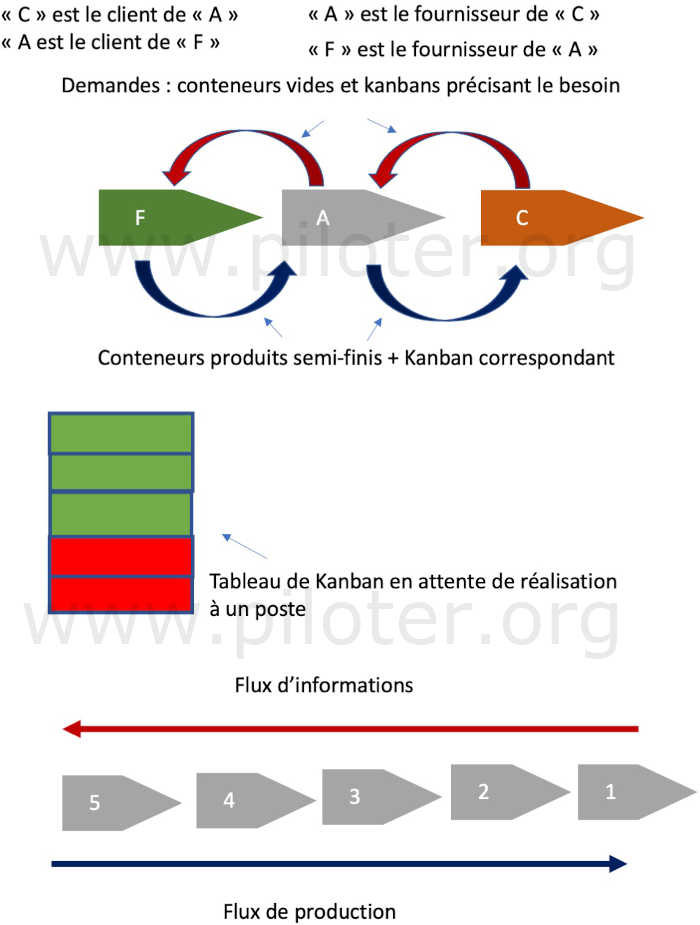

Cette méthode de juste à temps repose sur un échange entre un poste aval (aval) et un poste amont (fournisseur).Tout le processus est ainsi constitué selon une logique Client <---> Fournisseur. Les conteneurs de produit semi-finis circulent du fournisseur vers le client et la demande remonte du client vers le fournisseur. C'est cela que l'on l'appelle un flux tiré.

Légende : Le principe d'échanges client/fournisseur mis en oeuvre.

Pour mieux comprendre les étapes du déroulement

Ci-après un descriptif du principe simplifié en deux temps.Temps 1: expression du besoin depuis l'aval

Le poste aval a besoin d'articles pour réaliser sa tâche. Il transmet donc au poste amont un conteneur vide et une étiquette kanban qui contient les informations suivantes :

- Identification des postes client et fournisseur

- Référence de l'article

- Quantité de pièces demandées

- Date limite

"La direction par les yeux" : toutes ces informations tiennent sur une seule étiquette. Toutes les autres informations ne sont pas utiles. Chaque poste sait ce qu'il doit faire et maîtrise les règles qualité.

À réception, le poste fournisseur place le kanban sur son planning de tâches à réaliser.

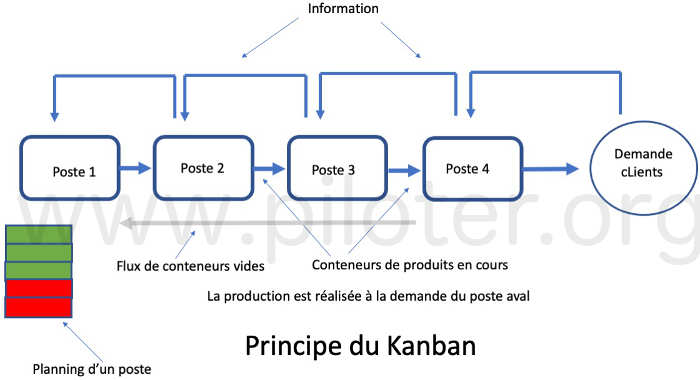

Légende : La circulation des kanbans et des conteneurs de pièces

Une fois la tâche effectuée, le fournisseur place le kanban dans le conteneur contenant les pièces qu'il vient de traiter et transmet l'ensemble au poste client demandeur.Temps 2: exécution du besoin depuis l'amont

Ainsi exprimé, le principe est simple. Chaque poste ne fabrique que les produits demandés par le poste aval et ne constitue aucun stock en théorie. C'est cela le fameux "zéro stock".

Régulation

Le nombre de kanbans en circulation permet de réguler le flux. La vitesse du flux est liée à celle des kanban. Il s'agit d'une production en "flux tendu".Un poste donné peut être un atelier qui fabrique plusieurs produits différents. Il gèrera donc un planning où les kanbans seront ventilés par produit et par degré d'urgence (vert et rouge) afin que le responsable puisse s'organiser en respect des délais.

La pression du client

Un poste qui n'a pas de kanban pour une référence donnée ne produit pas. Un poste qui a une avalanche de kanbans doit les réaliser, les dates étant impératives, d'où une surcharge de travail, des heures supplémentaires et des contraintes. Le salarié n'est plus soumis à un horaire donné mais bien à la commande du client. C'est un changement radical de l'organisation du travail aux dépens des salariés...En résumé

Toyota a défini six règles à suivre pour mettre en oeuvre la démarche kanban :- 1) Une fois ses fournitures consommées, chaque activité (aval) adresse une requête (kanban) à ses fournisseurs (amont).

- 2) Chaque activité fabrique les quantités de produits semi-finis selon les demandes qui lui sont adressées, ni pus, ni moins.

- 3) Aucun article n'est fabriqué ni acheminé sans qu'il n'existe une requête (pas de production sur stock, en principe).

- 4) La requête (kanban) associée à un article est toujours jointe.

- 5) Tous les articles livrés ne doivent comporter aucun défaut (auto-contrôle).

- 6) Limiter le nombre de requêtes en attente permet de mettre en évidence les insuffisances du processus (autrement dit, le flux tendu révèle les imperfections).

Légende :le principe kanban en résumé

À retenir

Source : Ohno, Taiichi (1988). Toyota Production System: Beyond Large-Scale Production. Voir la bibliographie.

L'origine de la méthode Kanban

Selon son propos, Taiichi Ohno a inventé la méthode Kanban, coeur du système de Juste à Temps de Toyota, après avoir visité les magasins de la chaîne américaine de supermarchés "Piggly-Wiggly" dans les années 50.Piggly-Wiggly est le précurseur du magasin en libre-service (breveté en 1917), tel que l'on le connaît aujourd'hui, où les clients choisissent les produits, les placent dans un panier ou poussent un caddie, et paient aux caisses sises en bout de magasin.

Les dirigeants de Piggly-Wiggly avaient alors compris qu'il était bien plus simple et plus économique que les clients se servent eux-mêmes dans les rayons plutôt que de confier leur liste de course à des vendeurs comme dans une épicerie plus classique.

Le rôle des vendeurs était alors de s'assurer de l'approvisionnement des étagères de produits depuis l'arrière du rayon afin qu'il n'y ait pas de rupture. Chaque étagère comportait un signal (une étiquette glissée dans les produits en attente) demandant que le réassort soit effectif.

Après avoir visiter les usines Ford, Taiichi Ohno savait qu'il fallait trouver un autre principe pour limiter l'espace, les stocks et les WIP (Work In progress, les encours). C'est quelque part un peu ainsi que procédait Piggly-Wiggly qui gérait, avec une grande précision, les stocks et l'espace disponible.

Les limites de la méthode Kanban et du Juste à Temps

Le Kanban est un principe parfaitement adapté pour les industries où l'on peut mettre en oeuvre la production selon un principe de flux continu avec des produits à durée de vie longue, et dont la demande est particulièrement stable. Bien entendu, l'automobile dont les modèles ont une durée d'existence relativement longue, comparativement à d'autres types de production et dont la demande est généralement stable, est le bon exemple où ce mode d'organisation est censé assurer une rentabilité financière significative.Ne jamais perdre de vue que ce sera toujours le client qui paiera les pots cassés...

Informatisation du kanban

Le kanban peut être informatisé. Les solutions de Gestion de Production (GPAO) (qui peuvent être intégrées au sein d'un ERP), proposant une gestion fine de la circulation des "e-kanban", existent depuis fort longtemps.À titre anecdotique, j'ai moi-même développé un système de ce type pour des clients sous-traitants d'équipementiers de l'industrie automobile et aéronautique au cours des années 90s, ce qui ne nous rajeunit pas ! Depuis, le RFID a simplifié la conception et l'utilisation.

Kanban et gestion de projet

Pour la conduite de projet (ultra simple !) le management visuelle de la méthode kanban peut-être mise en oeuvre. Ressources web

Ressources web

- Setting Up Kanban Management. JD Edwards EnterpriseOne Kanban Management 9.0 Implementation Guide

- Toyota Production System

- Comprendre le TPS #6 : le Kanban (ou suivi des flux) en Lean Management

Instaurer la démocratie dans l'entreprise

Instaurer la démocratie dans l'entreprisePour en finir avec le mépris, principe délétère du management d'hier et d'aujourd'hui

Auteur : Alain Fernandez

Sujet : Expérience concrète d'instauration de la démocratie au sein d'une PME

Pages : 360 pages

Prix Format papier : 19,95 €

Prix Format ebook : 9,99 € (epub ou kindle) Librairies en ligne...

Dispo :

![]() Présentation détaillée du livre "la transformation démocratique de l'entreprise"

Présentation détaillée du livre "la transformation démocratique de l'entreprise"

L’auteur

Alain Fernandez est un spécialiste de la mesure de la performance et de l’aide à la décision. Au fil de ces vingt dernières années, il a conduit et accompagné de nombreux projets d'entreprise en France et à l'International. Il est l'auteur de plusieurs livres publiés aux Éditions Eyrolles consacrés à ce thème et connexes, vendus à plusieurs dizaines de milliers d'exemplaires et régulièrement réédités.

Alain Fernandez est un spécialiste de la mesure de la performance et de l’aide à la décision. Au fil de ces vingt dernières années, il a conduit et accompagné de nombreux projets d'entreprise en France et à l'International. Il est l'auteur de plusieurs livres publiés aux Éditions Eyrolles consacrés à ce thème et connexes, vendus à plusieurs dizaines de milliers d'exemplaires et régulièrement réédités. À ce sujet, voir aussi

À ce sujet, voir aussi

Toutes les ressources du dossier dédié à la méthode et ses dérivés.

Méthodes DMAIC & DMADV détaillées

Les 14 Principes du Toyotisme

Les 14 Principes du Toyotisme

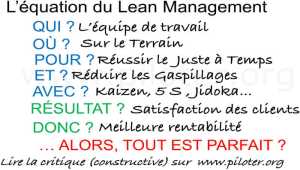

Les quatorze principes énoncés ici reprennent la formulation proposée par Jeff Liker dans son ouvrage Le modèle Toyota : 14 principes qui feront la réussite de votre entreprise. Ils sont structurés selon quatre parties thématiques telles que l’auteur les a définies. Les textes explicatifs de chacun de ces quatorze principes sont aussi un résumé des propos de l’auteur, sans aucune interprétation personnelle. Lean management, système d'organisation industrielle

Lean management, système d'organisation industrielle

Le lean management est un système d'organisation industrielle initié dans les usines japonaises du groupe Toyota au tout début des années 50. La démarche ne peut être réduite à sa traduction française de maigre. C'est bien là la principale erreur des concepteurs peu conscients de la complexité d'une véritable démarche de progrès. Il ne s'agit pas d'adopter une vision exclusivement globale centrée sur la réduction des coûts et des délais, mais bien de développer une approche depuis le terrain au plus près des vraies difficultés des salariés et collaborateurs de l'entreprise. Mais cela, c'est en effet bien plus difficile. Juste à Temps en production

Juste à Temps en production

Le Juste à temps marque un tournant majeur dans l’organisation de la production industrielle. Il ne s’agit plus de planifier la production en se fondant sur des prévisions de ventes mais bien de réorganiser le flux de production afin de ne fabriquer que ce qui est demandé par le client au juste moment pour une livraison à la date prévue et acceptée par le client. Voyons tout cela. Comment augmenter les cadences de production

Comment augmenter les cadences de production

Réduire les délais entre la prise de commande et la livraison au client nécessite une augmentation de la cadence de production. Commençons à titre anecdotique par la méthode « Brut ». Nous poursuivrons avec une réflexion sur l’optimisation des flux.

À lire...

À lire...

Système Lean

Système LeanPenser l'entreprise au plus juste

James Womack, Daniel Jones

Pearson Education 2ème édition

464 pages

Dispo : www.amazon.fr & Format Kindle

Un point précis à propos de la réalité du modèle de management mis au point par Toyota. Les 14 principes du toyotisme à connaître pour mieux évaluer les enjeux de la démarche...

Le modèle Toyota

Le modèle Toyota

14 principes de management

Jeffrey Liker

Pearson Education 2ème Éd. 2021 revue et corrigée

472 pages

Dispo :

www.amazon.fr

Gestion de production

Gestion de production

Les fondamentaux et les bonnes pratiques

M. Pillet, C. Martin-Bonnefous, P. Bonnefous, A. Courtois

Eyrolles

6ème édition 2020

522 pages

Dispo : www.amazon.fr

Il est toujours plus qu'utile de se référer à l'inventeur pour mieux comprendre un principe quel qu'il soit. L'explication proposée par Taiichi Ohno dans cet ouvrage est, de mon point de vue, la plus claire et la plus précise.

Toyota Production System

Toyota Production System

Beyond Large-Scale Production

Taiichi Ohno

Productivity Press

176 pages (anglais)

Dispo : www.amazon.fr

LEAN, KANBAN et DMAIC

LEAN, KANBAN et DMAIC

Pour les services et l'ingénierie

Didier Nowalski

Maxima laurent du Mesnil 2019

321 pages

Dispo : www.amazon.fr

Kanban

Kanban

L'approche en flux pour l'entreprise agile

Laurent Morisseau, Pablo Pernot

Dunod 2019

272 pages

Dispo : www.amazon.fr

Piloter l'Entreprise Innovante...

Piloter l'Entreprise Innovante...

Avez-vous déjà essayé d'instaurer la prise de décision en équipe ? Sans précautions préalables, rapidement, le consensus le plus mou qui soit vient casser les plus pures ambitions. Mais connaissez-vous la méthode SOCRIDE centrée sur les questions incontournables de Confiance et de Reconnaissance ? Rien de plus facile ! Elle est expliquée, illustrée et détaillée dans ce livre :

Les tableaux de bord du manager innovant

Les tableaux de bord du manager innovant

Une démarche en 7 étapes pour faciliter la prise de décision en équipe

Alain Fernandez

Éditeur : Eyrolles

Pages : 320 pages

![]() Consultez la fiche technique »»»

Consultez la fiche technique »»»

Pour acheter ce livre :

Format ebook : PDF & ePub,

Format Kindle

Voir aussi...

Partagez cet article...

Partagez cet article...

(total partages cumulés > 185)

Ouvrages du même auteur

Réformer le management

Décider en équipe

Tableau de bord DIY

Bonnes pratiques projet

Le système décisionnel

De salarié à entrepreneur

Astuces Entrepreneur

Ebook autoformation

PDF Management

Les plus lus...

1. SIX SIGMA Le lexique

1. SIX SIGMA Le lexique La méthode 6 Six sigma en pratique : lexique ou glossaire, définitions de Black Belt, DFSS, DMAIC...

3. Comment augmenter les cadences de production