- ▶ Management de l'entreprise ▶ Management Démocratique

- Conception de la stratégie

- Principes de gouvernance

- La Performance des métier

- Le contrôle de gestion

- ▶ Innover en équipe

- L'Innovation et la Performance

- L'Innovation Managériale

- La Méthode SOCRIDE

- ▶ Décider au quotidien

- Le processus de Décision

- La Décision en équipe

- Les Techniques de décision

- ▶ Guide gratuit de l'Autoformation

- Méthode d'autoformation

- Les 7 Qualités pour réussir

- Comment s'auto-évaluer ?

- ▶ Formation Gratuite Management

- Formation tableau de bord et BI

- Formation Management de Projet

- Formation Entrepreneuriat

- ▶ ebook et PDF management gratuits

- ▶ PDF Entrepreneuriat

- ▶ ebook Perfonomique

La méthode Six Sigma pour éliminer les défauts de production. C'est un projet très lourd et très coûteux qui dépend étroitement des acteurs de la production

![]() Il n'en demeure pas moins qu'il s'agit d'un projet de longue haleine et particulièrement coûteux qui repose essentiellement sur les acteurs de la production. Autant bien les considérer et les traiter comme il se doit.

Il n'en demeure pas moins qu'il s'agit d'un projet de longue haleine et particulièrement coûteux qui repose essentiellement sur les acteurs de la production. Autant bien les considérer et les traiter comme il se doit.

![]() Malheureusement ce n'est pas toujours le cas, et l'investissement conséquent est bien difficile (euphémisme) à rentabiliser. Le conseil : attention de ne pas mépriser la question de l'humain au risque de se la reprendre en boomerang (et à juste titre !).

Malheureusement ce n'est pas toujours le cas, et l'investissement conséquent est bien difficile (euphémisme) à rentabiliser. Le conseil : attention de ne pas mépriser la question de l'humain au risque de se la reprendre en boomerang (et à juste titre !).

- Définition, objectifs et fondamentaux de la méthode Six Sigma

- Principe de la méthode en deux temps : Si on peut mesurer, on peut corriger, Si on peut mesurer on peut aussi améliorer

- La démarche en pratique

- Quels sont les gains envisageables avec une mise en oeuvre réussie ?

- Critiques du Six Sigma: de la théorie (facile) à la pratique (difficile si non coopérative)

- Tabler sur la participation de tous dès les prémisses du projet

- Il n'est que temps de faciliter la prise de décision par tous

- Tous les articles de ce dossier

- L'auteur de l'article

- Les sources de l'article : webographie

La quête du zéro défaut devrait toujours être corrélée par une juste gestion des coûts d'obtention (financier et humain) pour échapper au risque de devenir obsessionnelle et contreproductive à la fois. La maîtrise d'un principe de mesure systématique, justement ciblé et largement partagé s'impose.

Qu'est-ce que la méthode Six Sigma ?

Six sigma est un ensemble de méthodes, de techniques et d'outils statistiques principalement, destinés à réduire drastiquement les défauts de fabrication en s'attaquant aux causes et aux raisons de la variabilité.La méthode doit son nom au niveau de variation statistiquement acceptable soit 3,4 défauts pour un million d'unités produites.

Atteindre le seuil des six sigma est donc un objectif, et la démarche éponyme propose outils et méthodes pour y accéder.

Objectifs de la méthode

- Mieux connaître les attentes des clients.

Importance primordiale. Quels sont les facteurs clés de la qualité au sens du client et non au sens des habitudes et pratiques de l'entreprise ? - Connaître et maîtriser les facteurs influents de la qualité.

Avantage indéniable. Connaître les facteurs clés, vital few, permet de cibler du plus efficacement possible les actions d'amélioration des processus avec la certitude de toujours aller dans le sens de l'accroissement de qualité selon le client. - Maîtriser la variabilité des dits facteurs.

L'objectif est d'encadrer la variabilité des facteurs influents de la qualité au sens du client dans les limites de l'acceptable et d'éliminer définitivement les possibilités d'écarts imprévus. Bref d'accroître la satisfaction client.

Toute l'entreprise est concernée. 6 Sigma dépasse ainsi la logique de démarche d'amélioration continue chère aux approches qualité plus classiques.

De la démarche qualité au management global

Limitée dans un premier temps aux techniques de SPC (Statistical Process Control MSP Maitrise Statistique des Procédés), elle est rapidement devenue une véritable méthode de management englobant l'ensemble des fonctions de l'entreprise. (voir la webographie en fin d'article)Un processus radical d'amélioration

La méthode Six Sigma est née au début des années quatre-vingt au sein des usines Motorola. La méthode a ensuite été perfectionnée par d'autres groupes industriels, comme General Electric, Allied-Signal ou Texas Instruments par exemple, qui l'ont mise en oeuvre.Motorola a d'ailleurs été l'une des toutes premières entreprises mondiales à recevoir le "Malcolm Baldrige", prix très convoité récompensant les entreprises US accédant à la qualité totale (voir la webographie en fin d'article).

6 Sigma, quel en est le principe ?

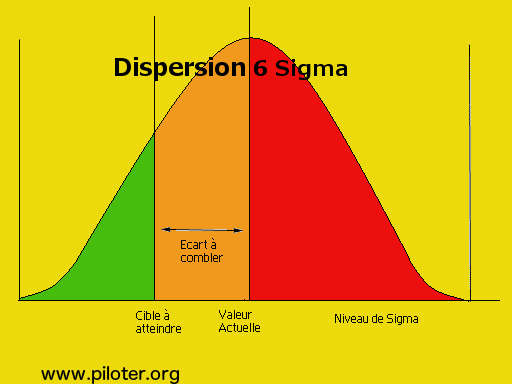

Courbe en cloche de la dispersion, le six Sigma

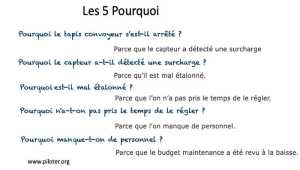

Temps 1 : Si on peut mesurer, on peut corriger

Temps 1 : Si on peut mesurer, on peut corrigerPostulat fondamental

Un processus, qu'il soit industriel ou pas, a nécessairement une variabilité plus ou moins importante, plus ou moins constante. Cette variabilité a nécessairement une origine, une cause donc, qu'il s'agit d'identifier afin de la corriger.Encore faut-il savoir et pouvoir mesurer efficacement et précisément afin de cibler, de mobiliser et d'évaluer la pertinence des actions correctrices à engager .

Orientée processus de production à l'origine, la méthode recherche la régularité absolue. La variabilité est en effet source d'insatisfaction du client.

Orientée processus de production à l'origine, la méthode recherche la régularité absolue. La variabilité est en effet source d'insatisfaction du client.La "normale"

Que ce soit pour l'une ou l'autre raison, au final bon nombre de produits seront en dehors de la "normale" et s'écarteront ainsi de la fourchette correspondant à la qualité acceptable pour le client. Cette dérive est fort coûteuse pour l'entreprise.La gestion des rebuts, des retouches ou des retours clients pour non-conformité génère des coûts conséquents qui vont amputer sérieusement les bénéfices espérés. N'oublions pas d'ailleurs qu'il faut aussi prendre en compte l'insatisfaction du client.

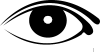

Les niveaux de performance "Sigma"

À noter, Défauts par million = DPMO Defects Per Million Opportunities. La démarche propose une méthode et une batterie outils pour améliorer drastiquement la "capabilité" des processus tout en réduisant les défauts.

L'objectif étant de recentrer la courbe sur la cible.

La démarche propose une méthode et une batterie outils pour améliorer drastiquement la "capabilité" des processus tout en réduisant les défauts.

L'objectif étant de recentrer la courbe sur la cible.

Les valeurs de dispersion des six sigma

Le client attend un produit avec une certaine qualité, selon un standard précis. Ne pas être capable de garantir la totalité de la production en respectant ce standard est particulièrement coûteux pour l'entreprise. Temps 2 : Si on peut mesurer on peut aussi améliorer

Temps 2 : Si on peut mesurer on peut aussi améliorer En fait, la variabilité de la qualité finale est essentiellement la conséquence de l'instabilité des composants entrant dans la fabrication du produit, de l'imprécision des procédures de travail et, plus globalement, de la complexité des processus.

6 sigma impose de rester dans les limites en appliquant le principe : Si on peut mesurer, on peut non seulement corriger mais aussi améliorer de façon à se rapprocher aussi près que possible du zéro défaut.

La méthode 6 Sigma en pratique

Bien des entreprises acceptent, bon gré mal gré, un niveau de dérive des processus qui pourraient être améliorer.Quelques milliers de défauts pour la même quantité de pièces produites, soit pour cet exemple un million d'unités, sont en effet le quotidien de nombre d'unités de production, quel que soit le type d'industrie.

La méthode clé DMAIC, où chacune des lettres du sigle correspond à une phase de la démarche.

Une maîtrise optimale des défauts, rebuts et retours

La méconnaissance de l'importance des coûts générés par les défauts explique le plus souvent ce manque de prise de conscience.Pour bien en estimer l'ampleur, il faut prendre soin d'intégrer dans le calcul le coût des contrôles répétitifs, celui des rebuts, des retouches, la gestion des retours clients et par dessus tout, tous les clients perdus car lassés des erreurs et des produits non conformes.

6 Sigma n'est pas une simple démarche d'amélioration continue

Voir ici les démarches qualités, le kaizen et le TQM. Si les démarches qualité et Six Sigma sont différentes, elles ne sont pas pour autant exclusives. L'investissement peut être conséquent. Prendre garde qu'il se maintienne en conformité avec les résultats potentiels attendus. Dans une démarche qualité classique on pourrait supposer qu'il suffit de s'approcher d'un taux de 99% de résultats corrects pour se sentir satisfait et estimer le devoir accompli. Que nenni ! nous diront les promoteurs du Six Sigma.

Dans une démarche qualité classique on pourrait supposer qu'il suffit de s'approcher d'un taux de 99% de résultats corrects pour se sentir satisfait et estimer le devoir accompli. Que nenni ! nous diront les promoteurs du Six Sigma.

Le coût représenté par ce 1% de pertes de production et de manque à gagner fera la différence entre les entreprises qui réussissent et les autres, poursuivront-ils.

Au sens de six sigma, l'avantage concurrentiel repose sur ce jusqu'au-boutisme de la maîtrise de la variabilité des processus.

Si le principe est assez aisé à comprendre, la mise en oeuvre de la méthode nécessite une mobilisation sans précédent. Là, il s'agit d'attaquer sérieusement et d'investir en conséquence.

Six Sigma est une méthode de management industrielle orientée client

Issue d'une démarche fortement connotée qualité à l'origine, la méthode 6 sigma est relativement simple sur le plan du principe (et seulement du principe !).

Avec la complexité croissante des produits, la régularité de la qualité délivrée est un véritable casse-tête. En effet, les processus de fabrication ont une forte tendance à devenir terriblement complexes.

De plus, il faut noter que les composants de base utilisés pour chaque produit ne sont pas toujours de qualité ou de performance égale. Et si de surcroît, les procédures de fabrication sont difficiles à établir, la dérive sera inévitablement au rendez-vous.

Quels sont les outils pour mettre en oeuvre efficacement la méthode DMAIC de Six Sigma

Quels gains avec une mise en oeuvre 6 Sigma réussie ?

Quand on accepte un taux de défauts déraisonnable, le coût est nécessairement élevé en terme de matière, de temps perdu (production, retours, retouches...), d'occupation inutile des ressources et surtout d'insatisfaction des clients...C'est d'ailleurs sur ce dernier point que doit se focaliser toute notre attention. On parle de COPQ, coût de pauvre qualité (Cost Of Poor Quality).

On ne parlera pas ici des effets secondaires comme la pénibilité du travail, un facteur qui devrait pourtant être pris en compte...

Réduction des coûts

Les gains les plus directs sont évidemment liés à la réduction des coûts de fabrication. La diminution des conséquences néfastes de la non-qualité des produits conçus et/ou fabriqués se traduit par un gain financier immédiat.Les rebuts, les reprises et les retouches sans oublier les forts coûteux retours clients qui impactent autant en terme de coût direct que sur l'image de marque sont un manque à gagner bien plus important que l'on ne peut l'imaginer.

Tous ceux qui ont travaillé la question de l'élimination de la non qualité pourront en témoigner. Voir aussi les outils et les bonnes pratiques de la démarche qualité et du lean management.

Les impacts de la non qualité au niveau de l'organisation

D'ailleurs, la non-qualité a des conséquences aussi bien en amont auprès des clients qu'en aval au niveau de l'organisation globale de l'entreprise. La non qualité est ainsi directement ou indirectement selon les cas à l'origine de multiples problèmes inhérents.""Citons à titre d'exemples les pertes de temps liés aux erreurs de planning, les reprises de procédures, les modifications d'affectations et le sous-emploi des compétences disponibles. Les problèmes de communication aux interfaces des processus et des activités sont plus difficiles à identifier. Ce sont aussi des causes de blocages de premier plan pénalisant l'ensemble du processus

."Ces propos retranscrit ici, reflètent le discours habituel des adeptes de "l'excellence opérationnelle", un concept dont l'intitulé pompeux à l'extrême est révélateur l'état d'esprit "universaliste" de ses promoteurs...

En résultats

On constate une bien meilleure exploitation des ressources (optimisation des processus, utilisation optimale des machines et des autres équipements, amélioration des temps de cycle : diminution du coût de fonctionnement combiné à une meilleure exploitation.En revanche, sur le plan humain des travailleurs, le résultat est rarement à la hauteur des ambitions.

Amélioration des revenus

- Meilleure satisfaction des clients donc fidélisation renforcée, amélioration du CA par client, accroissement de la part de marché

Dynamique de progrès continu

- Meilleure disposition pour lancer des projets de grande ampleur : nouveaux produits ou nouveaux processus

- Instauration d'une culture du pilotage par la mesure

Critiques du Six Sigma: de la théorie (facile) à la pratique (difficile si non coopérative)

Le Le projet Six Sigma est une transformation de grande de ampleur de la société. Il mobilise une grande part du personnel et des partenaires puisqu'il impacte la structure de l'entreprise. Prévoir un investissement conséquent, autant en temps qu'en espèces sonnantes et trébuchantes.La vraie question qu'il s'agit de ne pas éluder est bien celle du Retour sur Investissement, le ROI. Elle se pose en ces termes :

Autrement dit, mis en balance du coût réel engendré par le taux de rebuts actuels, le passage au six sigma stricto-sensu est-il pleinement justifié ? C'est un calcul assez délicat à effectuer, mais ce n'est surement pas vrai pour toutes les industries.

Ensuite, les démarches un peu trop radicales, ajoute une certaine rigidité aux processus de l'entreprise, ce qui s'avère parfois un handicap lorsqu'il s'agit d'être plus souple pour innover plus aisément.

À voir au cas par cas sans oublier la question "humaine".

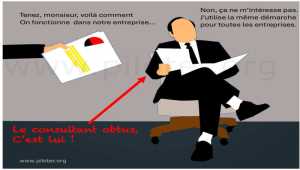

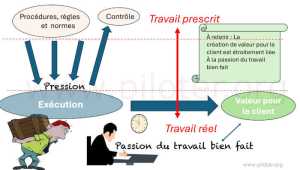

À l'instar de toutes les méthodes d'organisation industrielle, dans sa définition, le six sigma ne fait aucun cas du facteur humain C'est-à-dire que la démarche et ses prescripteurs ne prennent guère en compte l'ampleur des efforts à consentir ni les inévitables conséquences de la transformation des postes de travail notamment sur les questions de santé physique et morale.

![]() Lire à ce sujet la critique constructive du lean Management.

Lire à ce sujet la critique constructive du lean Management.

Recommandation 1 : Réformer le management pour assurer la participation de tous

![]() Le thème est complexe et c'est de l'intelligence collective de tous les acteurs ou plutôt créateurs de valeurs que sont les salariés dont on a plus besoin. aussi il n'est que temps de réformer de fond en comble le management traditionnel et d'ouvrir la porte à une large coopération d'égal à égal.

Le thème est complexe et c'est de l'intelligence collective de tous les acteurs ou plutôt créateurs de valeurs que sont les salariés dont on a plus besoin. aussi il n'est que temps de réformer de fond en comble le management traditionnel et d'ouvrir la porte à une large coopération d'égal à égal.

![]() C'est plus long, plus difficile, plus passionnant, plus riche

C'est plus long, plus difficile, plus passionnant, plus riche

![]() La démarche proposée dans cet ouvrage se déroule en trois temps :

La démarche proposée dans cet ouvrage se déroule en trois temps :

- Temps 1: décliner la méthode organisationnelle en étroite coopération avec ceux qui devront l'assumer au quotidien. C'est une garantie de réussite

- Temps 2: Exploiter les ressources du Kaizen pour une nouvelle définition de la notion de performance bien plus large, intégrant au premier plan le confort et le bien-être de tous.

- Temps 3: Dix jalons pour changer les états d’esprit afin que la prise de décision collective et la coopération à tous les niveaux (oui tous...) deviennent des évidences pour tous.

- Sources, références et bibliographie commentée.

La transformation démocratique de l'entreprise

La transformation démocratique de l'entreprisePour en finir avec le mépris, principe délétère du management d'hier et d'aujourd'hui

Alain Fernandez

Editeur : Mimismo

Pages : 350 pages

Prix : 19,90 Euros

EAN : 978-2959320422

Recommandation 2 : Instaurer la prise de décision répartie auprès des acteurs de terrain

C'est aussi quelque part, la clé d'un Management modernisé et pleinement assumé.

![]() C'est là l'objet de ce livre avec la méthode SOCRIDE, expliquée et illustrée de cas concret.

C'est là l'objet de ce livre avec la méthode SOCRIDE, expliquée et illustrée de cas concret.

- Partie 1: Réformer la mesure de la performance pour qu'elle soit un instrument de progrès et d'aide à la décision pour tous et non plus un absurde instrument de contrôle et de compétition individuelle.

- Partie 2: 7 étapes (SOCRIDE) pour mettre en oeuvre une prise de décision en équipe pleinement assumée.

Quand les équipes de terrain s'engagent et prennent les décisions responsables : la méthode SOCRIDE

Quand les équipes de terrain s'engagent et prennent les décisions responsables : la méthode SOCRIDE

Alain Fernandez

Editeur : Eyrolles

Pages : 320 pages

Prix : 25 Euros

EAN : 978-2212569285

Pour acheter ce livre :

Toutes les articles de ce dossier

- La méthode DMAIC

Le DMAIC, méthode clé du projet Six Sigma. Chacune des lettres du sigle se réfère à une étape bien spécifique de la démarche. La philosophie de cette démarche est aussi utilisable dans d'autres contextes que le cadre du projet Six Sigma...

Le DMAIC, méthode clé du projet Six Sigma. Chacune des lettres du sigle se réfère à une étape bien spécifique de la démarche. La philosophie de cette démarche est aussi utilisable dans d'autres contextes que le cadre du projet Six Sigma... - Les 10 conditions de réussite du projet Six Sigma

Comment gérer et réussir le projet Six Sigma ? Voyons les dix conditions de réussite du projet et la culture de la mesure avec la méthode Gimsi.

Comment gérer et réussir le projet Six Sigma ? Voyons les dix conditions de réussite du projet et la culture de la mesure avec la méthode Gimsi. - La mesure six sigma

Un projet comme six sigma a peu de chance de réussir si on ne définit pas sérieusement au préalable les caractéristiques du système de mesure indispensable à un pilotage maîtrisé.

Un projet comme six sigma a peu de chance de réussir si on ne définit pas sérieusement au préalable les caractéristiques du système de mesure indispensable à un pilotage maîtrisé. - Conseils Six Sigma DMADV, DMAIC

Quelques conseils et recommandations de terrain en complément à propos de la mise en place de la démarche DMAIC. Pour commencer, la méthode DMAIC n'est pas la panacée pour tous les types de projets. La méthode DMADV est quelquefois plus adaptée.

Quelques conseils et recommandations de terrain en complément à propos de la mise en place de la démarche DMAIC. Pour commencer, la méthode DMAIC n'est pas la panacée pour tous les types de projets. La méthode DMADV est quelquefois plus adaptée. - SIX SIGMA, les outils de la méthode DMAIC

Les outils pour mettre en oeuvre la méthode DMAIC de Six Sigma. Les outils statistiques, de gestion de processus ou d'innovation collective de chacune des étapes, à maîtriser...

Les outils pour mettre en oeuvre la méthode DMAIC de Six Sigma. Les outils statistiques, de gestion de processus ou d'innovation collective de chacune des étapes, à maîtriser... - Black Belt Six sigma

Définition Black Belt : Le Black Belt est le chef de projet Six Sigma. Le Black Belt est particulièrement expérimenté et sait résoudre les problèmes d'optimisation des processus et de réduction drastique des défauts tout en gardant en ligne de mire la rentabilité financière de l'opération et la satisfaction client.

Définition Black Belt : Le Black Belt est le chef de projet Six Sigma. Le Black Belt est particulièrement expérimenté et sait résoudre les problèmes d'optimisation des processus et de réduction drastique des défauts tout en gardant en ligne de mire la rentabilité financière de l'opération et la satisfaction client. - La feuille de route SIX SIGMA du Juran Institute

Le Juran Institute, spécialiste du Six Sigma a proposé, il y a déjà quelques années une feuille de route du changement -a road map for change-, une approche qui mérite tout notre intérêt.

Le Juran Institute, spécialiste du Six Sigma a proposé, il y a déjà quelques années une feuille de route du changement -a road map for change-, une approche qui mérite tout notre intérêt. - SIX SIGMA Le lexique

La méthode 6 Six sigma en pratique : lexique ou glossaire, définitions de Black Belt, DFSS, DMAIC, DMADV, DPMO, EFQM, Green Belt...

La méthode 6 Six sigma en pratique : lexique ou glossaire, définitions de Black Belt, DFSS, DMAIC, DMADV, DPMO, EFQM, Green Belt... - Le Lean Six Sigma ou comment combiner deux méthodes complexes sans prendre en compte le rôle essentiel des salariés et être ensuite étonné du pauvre résultat

Le Lean Six Sigma est, comme son nom l'indique, une démarche cherchant à cumuler les avantages de la méthode Lean Management et de Six Sigma. Bien évidemment, ça ne se fera pas tout seul. Il est plus que prudent d'évaluer à leurs justes valeurs le coût d'obtention et les inévitables impacts humains avant de se lancer dans une entreprise aussi ambitieuse...

Le Lean Six Sigma est, comme son nom l'indique, une démarche cherchant à cumuler les avantages de la méthode Lean Management et de Six Sigma. Bien évidemment, ça ne se fera pas tout seul. Il est plus que prudent d'évaluer à leurs justes valeurs le coût d'obtention et les inévitables impacts humains avant de se lancer dans une entreprise aussi ambitieuse...

L’auteur

Alain Fernandez est un spécialiste de la mesure de la performance et de l’aide à la décision. Au fil de ces vingt dernières années, il a conduit et accompagné de nombreux projets d'entreprise en France et à l'International. Il est l'auteur de plusieurs livres publiés aux Éditions Eyrolles consacrés à ce thème et connexes, vendus à plusieurs dizaines de milliers d'exemplaires et régulièrement réédités.

Alain Fernandez est un spécialiste de la mesure de la performance et de l’aide à la décision. Au fil de ces vingt dernières années, il a conduit et accompagné de nombreux projets d'entreprise en France et à l'International. Il est l'auteur de plusieurs livres publiés aux Éditions Eyrolles consacrés à ce thème et connexes, vendus à plusieurs dizaines de milliers d'exemplaires et régulièrement réédités. Les sources : Webographie

Les sources : Webographie

- SPC (Statistical Process Control MSP Maitrise Statistique des Procédés) Une explication sur le site de l'American Society for Quality (ASQ)

- Baldrige Performance Excellence Program À lire sur le site du National Institute of Standards and Technology.

- Six Sigma Case Study: General Electric

Un article sur le site 6sigma.us ... - iSixSigma

Un site consacré à 6 Sigma, de nombreuses ressources en ligne, un forum particulièrement actif ainsi qu'une plate-forme de Blog. iSixSigma publie aussi une revue : "iSixSigma Magazine" (anglais). - Wiley

Un extrait fort complet du livre "Six Sigma LeaderShip HandBook"du cabinet Rath & Strong.

- Outils Shainin

Sur un thème relativement connexe, il est en effet utile de s'intéresser aux travaux de Dorian Shainin qui propose une démarche éponyme pour mieux maitriser la variabilité à l'instar de six sigma.

Voir aussi...

Partagez cet article...

Partagez cet article...

(total partages cumulés > 45)

Ouvrages du même auteur

Réformer le management

Décider en équipe

Tableau de bord DIY

Bonnes pratiques projet

Le système décisionnel

De salarié à entrepreneur

Astuces Entrepreneur