- ▶ Management de l'entreprise ▶ Management Démocratique

- Conception de la stratégie

- Principes de gouvernance

- La Performance des métier

- Le contrôle de gestion

- ▶ Innover en équipe

- L'Innovation et la Performance

- L'Innovation Managériale

- La Méthode SOCRIDE

- ▶ Décider au quotidien

- Le processus de Décision

- La Décision en équipe

- Les Techniques de décision

- ▶ Guide gratuit de l'Autoformation

- Méthode d'autoformation

- Les 7 Qualités pour réussir

- Comment s'auto-évaluer ?

- ▶ Formation Gratuite Management

- Formation tableau de bord et BI

- Formation Management de Projet

- Formation Entrepreneuriat

- ▶ ebook et PDF management gratuits

- ▶ PDF Entrepreneuriat

- ▶ ebook Perfonomique

Comment augmenter les cadences de production

Tout ce que nous faisons, c’est de surveiller le temps qui s’écoule entre le moment où le client passe sa commande jusqu’à celui où l’on encaisse l’argent. Nous réduisons ce temps en éliminant tout ce qui est gaspillage et n’apporte pas de valeur ajoutée.

Taiichi Ohno

Réduire les délais, c'est augmenter les cadences

Commençons par la méthode que nous baptisons de "Brut" et ses deux variantes. C'est la plus évidente et c'est encore la plus courante pour bien des industries qui ni ne réfléchissent plus avant, ni ne considèrent les salariés.La méthode "Brut" pour accélérer les cadences

Dans son ouvrage "La Jungle" écrit en 1906, Upton Sinclair décrit la méthode employée aux abattoirs de Chicago pour accélérer la chaîne de découpe.

Dans son ouvrage "La Jungle" écrit en 1906, Upton Sinclair décrit la méthode employée aux abattoirs de Chicago pour accélérer la chaîne de découpe.Les abattoirs pratiquaient déjà la division du travail et les travailleurs étaient alors en mode posté.

Il suffisait d’introduire à un poste donné des "champions" qui, durant une heure ou deux, imposaient à la chaîne de découpe un rythme infernal que les autres étaient bien obligés de suivre. Ensuite, cette vitesse de chaîne devenait la norme.

Une première variante de la méthode "Brut"

Une "ancienne" m’avait conté une autre méthode, tout aussi efficace, qu’elle avait elle-même vécue dans sa jeunesse au sein d’une entreprise textile. Il suffisait de promettre une substantielle prime si les ouvrières parvenaient à atteindre un objectif de production particulièrement ambitieux.Elles l’ont atteint, elles ont touché la prime, et ensuite cet objectif était devenu la norme, il n’y avait plus de primes pour l’atteindre...

Une seconde variante

Satoshi Kamata, auteur de l'incontournable "Usine du désespoir", cite une méthode encore plus simple pratiquée par Toyota. Il suffit de menacer de recourir aux heures supplémentaires si les chiffres de la production prévus ce jour ne sont pas atteints. Pour éviter ce rallongement du temps de travail et pouvoir rentrer chez soi après une harassante journée de travail, les ouvriers se défoncent et s'entraident afin d'accéder aux résultats prévus dans les temps.

Quand la vitesse augmente, vu que nous, les travailleurs, on veut terminer à l'heure pour rentrer plus vite, on s'y donne à plein pour y arriver. Quand on a enfin réussi à s'y faire, v'là qu'ils augmentent encore la vitesse !Argument de la direction : "On compte sur vous pour que l'on parvienne à battre Nissan (en nombre de véhicules produits)".

Division et standardisation du travail

On sait depuis bien longtemps, qu'en dépit du bien-être des ouvriers, la division du travail améliore très nettement la productivité et par voie de conséquence la rentabilité économique (Voir Adam Smith et l'étude de la fabrique d'épingles). Ford s'est appuyé sur ce principe de parcellisation et de standardisation des tâches pour adapter la chaîne de production en flux à la massification de la production industrielle.Le but est clair : il s'agit de simplifier au maximum le rôle de chaque opérateur afin qu'il adopte les réflexes automatisés qui lui permettront d'exécuter sa tâche le plus rapidement possible. Un autre extrait de Kamata :

Le travail à la chaîne est simplifié à l'extrême et divisé en gestes très simples. On impose au travailleur un travail fixé, étroitement limité, à répéter toute le journée : les pièces sont préparées d'avance et la méthode d'assemblage lui est aussi fournie.

À comparer avec cet article du Journal Les Echos. Toyota Valenciennes : Comment produire toujours autant de véhicules en supprimant la troisième équipe ?

Pour le faire court, après avoir dispatché les opérateurs, le temps de cycle est passé de 90 secondes à 60 secondes grâce à la simplification des tâches de chacun. Le recourt aux heures supplémentaires, "overtime", permet d'assurer le programme de production journalier.

Point de vue du syndicaliste :

Le résultat pour les opérateurs, c'est que le rythme devient de plus en plus exigeant, les conditions de travail se dégradent et la vie des salariés est bousculée à cause de l'"overtime".Point de vue de la direction :

Ces réorganisations permettent surtout de maintenir l'emploi dans un contexte difficile.

La crise de l'emploi et son euphémisation en "chômage structurel" à tôt fait de tuer toutes les velléités protestataires quand on a une famille à nourrir, que ce soit du temps de Satoshi Kamata chez Toyota au Japon (années 70s) qu'aujourd'hui.

Optimiser les flux

Il n’est pas toujours nécessaire de recourir systématiquement à de telles méthodes coercitives fondées à 100% sur le mépris des acteurs de base pourtant créateurs de valeurs à part entière. Les flux de production peuvent être complexes. Une étude de fond de l’organisation des flux sera toujours bien plus efficace.

"Interfaces" et "Bottleneck"

Il s’agira de bien mettre en évidence les problèmes "d’interface"" qui pénalisent généralement les organisations encore en silos. D’autre part, un flux donné peut présenter des "bottlenecks" pas toujours faciles à mettre en évidence. Ces "maillons faibles" qui ralentissent le flux ne sont pas une exception tant s’en faut.Ce peut être une machine lente ou qui tombe trop souvent en panne. Ce peut aussi être un défaut d’organisation du processus. La division du travail et l’organisation en flux régulier ne sont pas une évidence pour tous les types de productions, ce sont aussi les limites du Lean Management et du Toyotisme.

Manager par les contraintes

Eliyahu Goldratt, auteur de l’article référencé ci-dessus, est l’inventeur de la "Théorie des contraintes (TOC)". Il s’agit d’une démarche particulièrement pertinente pour identifier et supprimer les "goulots" qui ralentissent le flux et, en conséquence, limitent la cadence de production. Lire à ce sujet l’ouvrage Le But, un processus de progrès permanent. Voir en complément

Voir en complément

Goldratt E. Standing on the Shoulders of Giants., un article où l'auteur explique les limites du Lean et montre comment a été conduite la réorganisation de la production d'Hitachi.

Instaurer la démocratie dans l'entreprise

Instaurer la démocratie dans l'entreprisePour en finir avec le mépris, principe délétère du management d'hier et d'aujourd'hui

Auteur : Alain Fernandez

Sujet : Expérience concrète d'instauration de la démocratie au sein d'une PME

Pages : 360 pages

Prix Format papier : 19,95 €

Prix Format ebook : 9,99 € (epub ou kindle) Librairies en ligne...

Dispo :

![]() Présentation détaillée du livre "la transformation démocratique de l'entreprise"

Présentation détaillée du livre "la transformation démocratique de l'entreprise"

L’auteur

Alain Fernandez est un spécialiste de la mesure de la performance et de l’aide à la décision. Au fil de ces vingt dernières années, il a conduit et accompagné de nombreux projets d'entreprise en France et à l'International. Il est l'auteur de plusieurs livres publiés aux Éditions Eyrolles consacrés à ce thème et connexes, vendus à plusieurs dizaines de milliers d'exemplaires et régulièrement réédités.

Alain Fernandez est un spécialiste de la mesure de la performance et de l’aide à la décision. Au fil de ces vingt dernières années, il a conduit et accompagné de nombreux projets d'entreprise en France et à l'International. Il est l'auteur de plusieurs livres publiés aux Éditions Eyrolles consacrés à ce thème et connexes, vendus à plusieurs dizaines de milliers d'exemplaires et régulièrement réédités. À ce sujet, voir aussi

À ce sujet, voir aussi

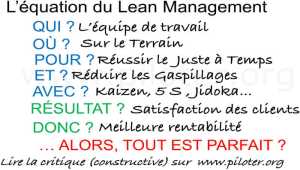

Lean management, système d'organisation industrielle

Lean management, système d'organisation industrielle

Le lean management est un système d'organisation industrielle initié dans les usines japonaises du groupe Toyota au tout début des années 50. La démarche ne peut être réduite à sa traduction française de maigre. C'est bien là la principale erreur des concepteurs peu conscients de la complexité d'une véritable démarche de progrès. Il ne s'agit pas d'adopter une vision exclusivement globale centrée sur la réduction des coûts et des délais mais bien de développer une approche depuis le terrain au plus près des vraies difficultés des salariés et collaborateurs de l'entreprise. Mais cela c'est en effet bien plus difficile. Le Lean à l'hôpital, drôle d'idée !

Le Lean à l'hôpital, drôle d'idée !

Depuis déjà quelques années, le Lean Management est devenu un incontournable de l’organisation des entreprises. Cette méthode est aujourd’hui présentée comme la panacée censée guérir la plupart des maux de l’entreprise, voire de la société. Fort de ses succès supposés, on cherche à l’implanter dans les services publics et notamment à l’hôpital. Mais le Lean Management ne sécrète-t-il pas aussi son propre poison ? L’hôpital ne mérite-il pas mieux qu’une méthode de rationalisation extrême issue de l’industrie automobile et nécessairement implantée aux forceps ? Les 14 Principes du Toyotisme

Les 14 Principes du Toyotisme

Les quatorze principes énoncés ici reprennent la formulation proposée par Jeff Liker dans son ouvrage Le modèle Toyota: 14 principes qui feront la réussite de votre entreprise. Ils sont structurés selon quatre parties thématiques tels que l’auteur les a définies. Les textes explicatifs de chacun des quatorze principes sont aussi un résumé des propos de l’auteur sans aucune interprétation personnelle. Nous poursuivrons avec les 10 principes de Taiichi Ohno, et les 10 commandements toujours de Taiichi Ohno. Le Lean Six Sigma

Le Lean Six Sigma

Le Lean Six Sigma est, comme son nom l'indique, une démarche combinant la méthode lean management et la méthode six sigma. Le but n'est autre que de parvenir à cumuler les avantages des deux méthodes pour une amélioration optimale des processus. Voyons le principe, la conduite du projet et son application dans le monde des services. En effet, la démarche n'est pas uniquement utilisable dans le secteur économique de la production industrielle, berceau des deux méthodes d'origine.

À lire...

À lire...

L'ouvrage de Satoshi Kamata, un témoignage précis et détaillé sur la production Toyota, bien loin du story telling conté depuis déjà plusieurs décennies...

Toyota

Toyota

L'usine du désespoir

Satoshi Kamata

Demopolis

258 pages

Dispo : www.amazon.fr

Best-seller mondial incontesté, Eliyahu M. Goldratt y explique la théorie des contraintes...

Le but

Le but

Un processus de progrès permanent

Eliyahu M. Goldratt, J Cox

Afnor - Édition 2017

421 pages

Dispo : www.amazon.fr

Livre de référence du site

Livre de référence du site

Un guide pratique pour dynamiser la prise de décision en équipe, la clé de l'optimisation de la production...

Les tableaux de bord du manager innovant

Les tableaux de bord du manager innovant

Une démarche en 7 étapes pour faciliter la prise de décision en équipe

Alain Fernandez

Éditeur : Eyrolles

Pages : 320 pages

☛ Consultez la fiche technique »»»

Pour acheter ce livre :

Format ebook : PDF & ePub,

Format Kindle

Voir aussi...

Partagez cet article...

Partagez cet article...

(total partages cumulés > 185)

Ouvrages du même auteur

Réformer le management

Décider en équipe

Tableau de bord DIY

Bonnes pratiques projet

Le système décisionnel

De salarié à entrepreneur

Astuces Entrepreneur